更轻更安全 五菱是如何将高端钢材放到入门级车

【太平洋汽车网 技术频道】汽车工业发展至今,车辆各个部分的生产标准已经日渐成熟。随着国民经济的增长,用户对车辆安全的关注比以往时期要更多,尤其是在家用车领域,关乎的不仅是个体,而是整个家庭的每一位成员,因此,车辆的安全性能愈发受到重视,这也促使车企钻研安全技术,推进技术的革新,以推出满足现阶段用户对用车安全的需求。

五菱凯捷车系频道|参配|图片|点评|论坛|经销商

预售价:8.98~11.98万

抢先试驾

在很长的一段时间,国内的热冲压产线和核心技术基本处于国外垄断状态,暂且不具备核心技术和产品的自主开发生产能力。2014年,上汽通用五菱(下文称五菱)结合中国汽车产业发展方向和实际的用户需求,开始布局新阶段的车辆安全技术。在2015年,五菱与宝钢联合打造创新工作室,正式开启了“产学研模式”。

“产学研模式”的开启

什么是“产学研模式”呢?五菱通过产学研模式,一方面加大对科研项目的投入,一方面及时地将科研成果转化为实际可执行的技术应用,研发出更符合时代要求的零部件,集中打通了创新链、产业链和价值链。

在这些研发项目中,五菱与宝钢、上海大学、上海交通大学、宁波合力模具科技股份有限公司四家单位联合开发的科研项目《汽车用热冲压材料与零件关键技术与产业化应用》,研发出可达到1500MPa(兆帕)以上的超高强度零部件,它也是目前应用在汽车上强度最高的材料,有效的提高车身安全和达到轻量化的目的。

这项创新技术的成功应用,也打破了此前国外企业对这项技术的垄断。自今年起,这个项目技术已经全面投入产业化应用,成为中国汽车工业重要的一部分。目前在自主及合资品牌的车企均有广泛的应用。项目也获得了2020年冶金科学技术奖的一等奖。

“热成型超高强度钢”有多黑科技?

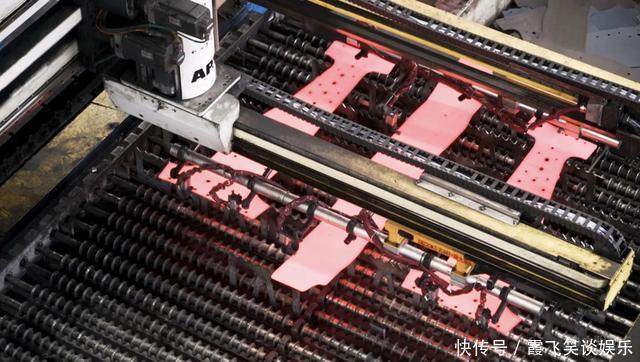

现如今,车辆安全已不是单看车架钢板的质量、厚度等要素就能判断的,过去的生产工艺与时下的工序大相径庭。在整车研发过程中,我们会发现每块材料的存在意义也并非统一,在核心的防撞梁、机舱盖,延伸至车前的A柱、B柱位等地方,会运用到更高强度的钢材。通过现场演示的车架,我们也能直观的感受到,红色标注的部分需要有更耐撞的属性,这部分会优先使用更高强度的钢材。

高强度钢的判定标准是怎样的?从目前国内高强度钢的发展进程来看,钢性强度在180-240MPa(兆帕)可称为高强度钢;340-700MPa(兆帕)归属于超高强度钢;1000MPa及以上则是热成型超高强度钢,

热成型超高强度钢就是我们上文提到的,目前应用在汽车上强度最高的钢材。同时,它有着其他高强度钢不可比拟的优点,它的可塑性和延展性比一般钢材要更好,普通钢材在成型后一般无法再次发生形变,如强行变化则会失去原有的钢性。而热成型超高强度钢则可以在既定条件下再进行热冲压工艺,达到更高强度而不失去原有的性能。

在目前的技术发展阶段,好材料自带了一个缺点,那就是:贵。如果将这种钢材覆盖至更亲民的车型上,恐怕不是大多数车企所能够接受的。现阶段能够广泛应用的车型,多数出现在豪华品牌的车型上,以安全性能著称的沃尔沃,便是其中的代表品牌。热成型超高强度钢在其旗舰车系上的运用率达到了40%,车辆的安全性能指数不言而喻。

“产学研模式”的实际应用

回到最初的话题,经过历时5年的研发后,中国也拥有了属于自己的热成型超高强度钢技术。按照五菱的“产学研模式”,受益的自然是旗下的最新车型:五菱凯捷(询底价|查参配),这款定位于“大四座”的家用MPV。

作为一款家用级MPV,用户自然将安全性能提升至关键位置,凯捷是根据C-NCAP五星安全标准研发,采用笼式+网状乘用车BFI一体化车身结构设计,其车身多处承担力传导重任的关键骨架、纵梁,都使用上了超高强度钢,以此增加车舱主体框架的强度。全车高强钢比例高达63%以上,热成形超高强钢比例在同级别车型中有着独到的优势。